Kami mula-mula melihat gabungan kereta dan percetakan 3D berada di dalam kereta konsep. Tetapi sekarang, teknologi percetakan 3D berjalan melalui pautan kereta R & D, pengeluaran percubaan, lekapan barisan pengeluaran dan jig, refit tersuai, dan pengeluaran besar-besaran.

Sebuah kereta hanya boleh dibahagikan kepada bahagian-bahagian utama ini: enjin, casis, badan, peralatan elektrik, yang bilangan bahagiannya adalah sehingga 10,000-20,000. Mengikut jenis bahan, ia boleh dibahagikan secara kasar kepada logam dan bukan logam. Bahan bukan logam digunakan terutamanya dalam trim dalaman, trim luaran, meterai, tayar dan bahagian lain kenderaan.

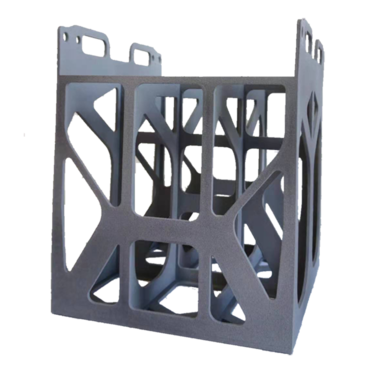

Pada peringkat reka bentuk kenderaan dan R&D, jika hanya pengesahan saiz dan pemasangan dipertimbangkan, hampir semua bahagian bukan ketepatan pada kenderaan boleh dihasilkan oleh teknologi percetakan 3D dan memenuhi keperluan pengesahan. Walau bagaimanapun, untuk merealisasikan pengesahan fungsi, produk massa dan penggunaan akhir, jenis alat ganti untuk pembuatan percetakan 3D akan dikurangkan kerana batasan bahan dan proses. Dengan perkembangan teknologi, terdapat lebih banyak tindak balas kimia antara percetakan 3D dan industri automobil, yang semakin banyak aplikasi baru dapat dilihat.

Ditubuhkan pada tahun 1999, TPM3D Pakar dalam peralatan percetakan SLS 3D R & D dan pembuatan, pembangunan bahan, dan menyediakan perkhidmatan percetakan 3D. Terima kasih untuk pengumpulan bertahun-tahun, TPM3D menjadi jenama terkenal di China, berjaya membangunkan S-siri dan P-siri laser sintering sistem pembuatan aditif dan beberapa serbuk penggunaan semula tinggi khas untuk industri yang berbeza.

Dalam industri automobil, Dongfeng Motor Group menggunakan teknologi SLS untuk mencetak bahagian prototaip semasa pengeluaran percubaan kereta baru, termasuk panel kawalan pusat yang dicetak dengan bahan Precimid1172Pro GF30 BLK TPM3D, iaitu 30% bahan nilon bertetulang kaca 12 dengan kekuatan dan rintangan hentaman yang sangat baik. Dan shell kotak pengedaran dicetak dengan bahan Precimid1172Pro, yang merupakan bahan nilon umum 12 dengan prestasi komprehensif dan kualiti permukaan yang baik. Setelah menggunakan teknologi percetakan 3D, Dongfeng Automobile dapat mengelakkan proses pengacuan atau pemesinan suntikan yang diperlukan oleh pembuatan bahagian plastik, memudahkan proses pembuatan bahagian prototaip, dan mengurangkan kos penyumberan luar dan risiko kebocoran model.

Di samping itu, GAC Group juga memberi tumpuan kepada penggunaan teknologi SLS dalam bidang R & D dan pengeluaran percubaan, tetapi aplikasinya lebih luas. Bahagian bercetak merangkumi pelbagai hiasan dalaman dan luaran, sistem pertukaran haba, pemasangan kuasa, casis dan bahagian lain kenderaan, yang boleh digunakan dalam empat kerja pengesahan utama termasuk penampilan, struktur, pemasangan dan ergonomik, sehingga berpuluh-puluh kategori. Pada masa lalu, proses subkontrak termasuk: penyerahan permintaan, permohonan perbelanjaan, pertanyaan, penghantaran, penerimaan dan penerimaan. Kitaran biasanya 2-3 minggu. Selepas peralatan percetakan 3D SLS dimasukkan ke dalam pengeluaran, proses itu dipendekkan kepada 4 langkah: penyerahan permintaan, pemprosesan, penerimaan dan penerimaan. Kerja pengesahan boleh dimulakan dalam 4 hari secepat mungkin, dan proses itu semua dalam syarikat.

Di atas hanya apa yang kita lihat pada peringkat ini. Dalam era perkembangan pesat teknologi, kami percaya bahawa penggunaan teknologi percetakan 3D dalam industri automotif juga akan berkembang mengikut kadar.

Jadi "percetakan kereta + 3D" harus sama dengan masa kini dan juga masa depan!