Dengan perkembangan teknologi percetakan 3D, semakin ramai pengguna menggunakannya untuk R&D produk serta pengeluaran besar-besaran. Walaupun penggunaan percetakan 3D menjadi lebih matang, masih terdapat beberapa isu yang kelihatan di permukaan produk bercetak, seperti garis lapisan yang jelas dan permukaan kasar. Penyaluran wap dan penggilap getaran adalah dua cara utama selepas pemprosesan untuk memperbaikinya. Sekarang mari kita lihat perbandingan kedua-dua kaedah.

Melicinkan wap

Melicinkan wap, juga dikenali sebagai melicinkan wap kimia, adalah teknik yang melibatkan pendedahan bahagian bercetak kepada persekitaran pelarut untuk rawatan permukaan. Dalam proses melicinkan wap industri, individu atau beberapa bahagian digantung dengan teliti di ruang tertutup untuk memaksimumkan pendedahan. Campuran pelarut kimia (seperti FA 326) disuntik dan disembur ke dalam ruang di mana ia memeluwap dan mengeras pada bahagian-bahagian, menghapuskan penyelewengan permukaan melalui leburan terkawal. Apabila suhu kebuk meningkat, pelarut sisa menyejat dan pulih. Bahagian akhir menjadi kalis air sambil mengekalkan permukaan dalamannya yang licin, dimensi tepat, dan jumlah bahan asal.

Untuk mencapai hasil melicinkan wap yang optimum, disyorkan untuk menggunakan peralatan gred industri yang direka khusus untuk melicinkan wap percetakan 3D dalam persekitaran terkawal. Bagi mereka yang berminat dengan kaedah DIY, aseton atau etanol boleh digunakan sebagai pelarut kimia untuk mencapai kelancaran wap. Walau bagaimanapun, berhati-hati mesti dilaksanakan dan langkah-langkah keselamatan dan peralatan yang betul harus ada.

△ Bahagian kiri adalah bahagian licin wap, dan bahagian kanan adalah rawatan permukaan standard (Kredit foto: ProtoLabs)

Penggilap getaran

Sebaliknya, penggilap getaran tidak menggunakan bahan kimia untuk rawatan permukaan. Sebaliknya, ia bergantung kepada media pengisaran untuk meningkatkan permukaan bahagian bercetak 3D. Dalam proses ini, beberapa bahagian bercetak 3D diletakkan dalam mangkuk bergetar yang dipenuhi dengan media pengisaran terpilih dan pelincir kompaun. Apabila mesin dihidupkan, mangkuk mula bergerak, mewujudkan geseran mekanikal antara bahagian dan media pengisaran. Proses penolakan ini dapat meminimumkan dan perlahan-lahan mengeluarkan lapisan luar bahan untuk meningkatkan kualiti permukaan bahagian-bahagian. Penggilap getaran memerlukan langkah dan peralatan khas dan menawarkan dua kaedah: kaedah getaran dan kaedah tumbling (tumbling method). Kaedah getaran amat sesuai untuk objek yang lebih besar dengan butiran yang lebih sedikit dan dapat mencapai hasil yang diinginkan dengan lebih cepat.

Pemilihan pelelas atau cip adalah penting dalam penggilap getaran. Serpihan kasar boleh dibuat dengan seramik, plastik, atau keluli, masing-masing menghasilkan hasil yang berbeza. Pelelas seramik amat berkesan dalam mengeluarkan burr dan mencapai kemasan permukaan yang terang. Oleh kerana ketumpatannya yang tinggi, mereka dapat menahan tekanan tinggi dan sesuai untuk memproses keluli tahan karat, logam, dan bahagian plastik. Pelelas plastik sesuai untuk pemprosesan lembut permukaan halus lembut. Mereka datang dalam bentuk piramid atau jenis bentuk konik. Selain itu, Walther Trowal juga telah membangunkan pelelas berbentuk puting yang sesuai untuk bahagian ultra-halus kecil di kawasan yang sukar dicapai. Pukulan keluli yang melelas kebanyakannya mempunyai bentuk sfera yang memberikan penyingkiran bahan minimum menjadikannya sangat sesuai untuk menggilap dan pembersihan mekanikal logam, bahagian buatan aluminium silveror memastikan permukaan bebas calar licin.

△ Pelelas berasaskan seramik boleh menahan tekanan tinggi. (Sumber: Vibrafinish)

Sebagai tambahan kepada pelelas, pelincir, juga dikenali sebagai sebatian, diperlukan. Sebatian ini digunakan untuk menyerap dan mengeluarkan haus pada bahagian, serta membersihkan dan degrease mereka. Untuk memproses bahagian logam, sebatian berasid boleh digunakan untuk jeruk. Selepas rawatan, pengeringan diperlukan. Bahagian-bahagiannya boleh diletakkan di dalam pengering getaran untuk pengeringan bersama-sama dengan media pengeringan yang dipanaskan seperti grit tongkol jagung, grit cangkerang walnut atau ketulan kayu.

Bahan yang serasi

Melicinkan wap serasi dengan kebanyakan polimer percetakan 3D dan elastomer. Bahan biasa yang sesuai untuk melicinkan wap termasuk Acrylonitrile Styrene Acrylate (ASA), Acrylonitrile Butadiene Styrene (ABS), Polistirena Berimpak Tinggi (bergantung kepada mesin), Nylon 11 (PA 11), Nylon 12 (PA 12), Polipropilena (PP), dan Polycarbonate/Acrylonitrile Butadiene Styrene (PC-ABS). Walau bagaimanapun, perlu diingatkan bahawa TPU dan filamen khusus tertentu tidak disyorkan untuk melicinkan wap. Setiap pelarut seperti aseton, metil etil keton (MEK), tetrahydrofuran (THF), dichloromethane (DCM) dan etil asetat mempunyai keberkesanan dan pertimbangan aplikasi sendiri.

Sebaliknya, getaranpolishing serasi dengan banyak bahan yang berbeza. Sebagai contoh, penggilap getaran boleh digunakan bukan sahaja untuk bahagian bercetak 3D yang dibuat dengan plastik termoset, plastik termoplastik, dan elastomer (seperti polietilena (PE), polipropilena (PP) atau polietilena terephthalate (PET), tetapi juga untuk logam seperti aluminium, keluli tahan karat, tembaga atau tembaga. Ini menjadikannya kaedah yang lebih serba boleh yang boleh digunakan sebagai teknik pasca pemprosesan untuk pelbagai teknologi percetakan 3D seperti FDM / FFF dan gabungan katil serbuk.

△ Sebelum dan selepas perbandingan bahagian logam yang dirawat oleh penggilap getaran (Sumber: Acton Finishing)

Batasan dan Kelebihan Teknik Selepas Pemprosesan

Kedua-dua kaedah mempunyai banyak kelebihan dari segi penampilan permukaan dan prestasi. Melicinkan wap boleh mencapai permukaan yang licin dan kalis air sebagai bahagian acuan suntikan, di samping meningkatkan pemanjangan, kekuatan tegangan, prestasi lenturan, mengekalkan ciri-ciri, kekuatan, dan ketepatan bahagian-bahagian. Sebaliknya, penggilap vibrattion tidak dapat mencapai kalis air tetapi ia boleh memberikan permukaan yang sangat licin dengan mengeluarkan tanda salutan dan menghasilkan permukaan tahan calar dan penghalau kotoran. Bahagian yang diproses menggunakan kaedah penggilap getaran dan melicinkan wap boleh menghasilkan permukaan licin yang kelihatan berkilat. Walau bagaimanapun, berbanding dengan penggilap getaran, melicinkan wap memberikan permukaan yang lebih berkilat. Selain itu, bahagian-bahagian yang dirawat dengan penggilap getaran mempamerkan pengalaman sentuhan yang lebih lembut dan lebih menyenangkan.

Sebaliknya, penggilap vibrattion sesuai untuk pelbagai bahagian bercetak 3D yang lebih luas daripada melicinkan wap kerana ia boleh menyesuaikan diri dengan sebarang keperluan peribadi, sifat bahan, dan struktur dengan memilih pelelas / kaedah yang berbeza . Selagi proses ini sentiasa dilakukan secara profesional oleh pakar, penggilap getaran menggunakan hampir semua komponen bercetak 3D. Walau bagaimanapun sirip vibraotry mungkin mengakibatkan kehilangan bentuk geometri untuk komponen tertentu. Sebagai contoh, sudut dan hujung komponen mungkin menjadi terlalu bulat dan kehilangan bentuknya,yang tidak berlaku dengan melicinkan wap. Selain itu, penggilap getaran kadang-kadang memerlukan prosedur pengeringan selanjutnya selepas itu yang memanjangkan proses.

Medan Permohonan

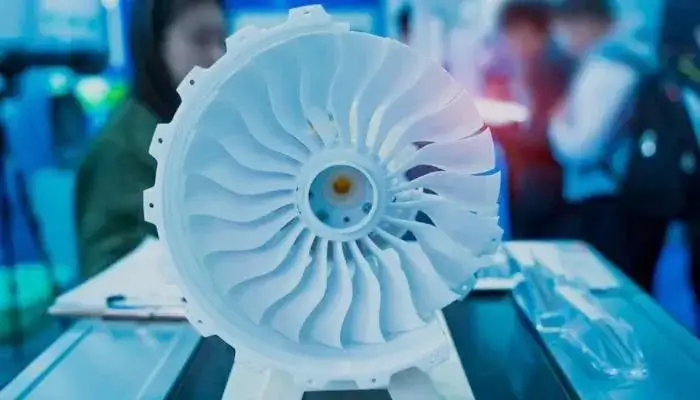

Melicinkan wap adalah teknologi yang disukai dalam industri seperti perubatan, automotif, dan aeroangkasa untuk merawat kalis air, bahagian antibakteria tanpa bahan kimia. Apabila bercakap tentang penggilap getaran, industri perubatan, automotif, dan sukan terutamanya mendapat manfaat melalui teknik ini. Dalam setiap bidang, permukaan licin (terutamanya komponen logam) adalah penting untuk memastikan keadaan operasi dan keselamatan bahagian yang betul. Walau bagaimanapun kedua-dua melicinkan wap dan penggilap getaran boleh dilaksanakan sepanjang kitaran pembangunan produk menukar model konsep kepada prototaip kepada produk akhir, dan telah digunakan secara meluas dalam pelbagai industri termasuk perubatan, automotif, dan barangan pengguna. Sebagai contoh, bahagian yang diproses menggunakan teknik penggilap getaran termasuk bahagian automotif atau peralatan sukan seperti kasut ais atau peralatan kecergasan. Selain itu, barang kemas dan kutleri juga digilap menggunakan teknik penggilap getaran untuk kegunaan pengguna. Contoh dalam industri automotif di mana komponen licin wap sering digunakan ialah komponen dalaman kenderaan, seperti papan pemuka, pemegang pintu, dan elemen konsol tengah. Melicinkan wap juga digunakan untuk bahagian pesawat dalam industri aeroangkasa, seperti sayap, saluran udara dan komponen enjin.

△ Melicinkan wap yang biasa digunakan pada bahagian pesawat dalam Industri Aeroangkasa (Sumber imej: Jejari Pantas)

Pembekal dan harga

Penyedia perkhidmatan yang berbeza, seperti SPALECK GmbH, VibraFinish, atau Rohde AG, menawarkan perkhidmatan penggilap getaran untuk pelanggan dan syarikat swasta. Untuk melicinkan wap, penyedia perkhidmatan terkenal termasuk Xometry, AMT, DyeMansion, Protolabs, dan Hubs. Mereka menyediakan perkhidmatan melicinkan wap melalui mesin penyelesaian pasca pemprosesan yang ditetapkan atau berdasarkan spesifikasi bahan. 3Faktur adalah sebuah syarikat Jerman yang menawarkan perkhidmatan melicinkan wap dan penggilap getaran. Mesin pelicin wap popular seperti siri AMT PostPro3D dan siri Powerfuse S disediakan oleh Xometry dan DyeMansion masing-masing. Protolabs dan Hub menggunakan teknologi SLS (Sintering Laser Selektif) dengan MJFHPA 12 (Multi Jet Fusion High-Performance PA 12), PA 12 (Polyamide 12), MJF Ultrasint™TPU-01 bahan.

Bagi getaran menggilap mesin perindustrian besar yang dihasilkan oleh pengeluar seperti Walther Trowal AVATec atau Garant mempunyai harga antara $ 18k hingga $ 21k USD (€ 17k hingga € 20k). Harga kasar 2kg berkisar antara $ 21 hingga $ 44 USD (€ 20 hingga € 40), manakala sebatian 5 liter berharga lebih kurang sama ($ 21 - $ 44 USD / € 20 - € 40). Harga boleh berbeza-beza bergantung kepada kuantiti dan saiz bahagian yang akan diproses. Untuk perkhidmatan melicinkan wap, kos setiap bahagian boleh berkisar $ 5 hingga $ 15 USD ($ 4 - € 14) bergantung pada kerumitan; Walaupun banyak pengeluar biasanya hanya menawarkan perkhidmatan ini dalam kumpulan sekurang-kurangnya sepuluh bahagian. Kos membeli peranti melicinkan vapot itu sendiri adalah sekitar $ 10k hingga $ 30k USD (€ 11k - € 33K), bergantung kepada rantau, pengeluar, dan tahap kualiti.